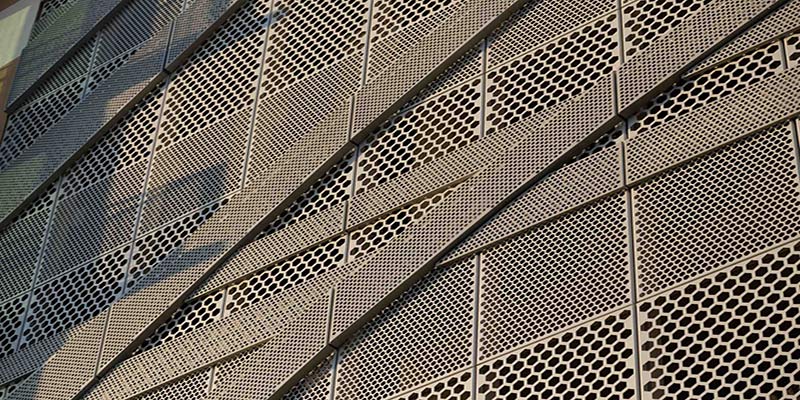

انواع ورق پانچ متال

لازم است بدانید که قیمت ورق پانچ متال ۱ میل، ۲ میل و … بر اساس جنس، ابعاد چشمه و شکل حفرههای آن در هر نوع متفاوت است. بدیهی است که افزایش وزن و قیمت ورق پانچ با یکدیگر ارتباط مستقیم دارند. ورق مشبک از نظر جنس ورق و نیز اشکال کار شده بر روی آن میتواند با دیگر نمونهها تفاوت داشته باشد؛÷÷÷÷ بنابراین دستهبندی مربوط به این ورق از نظر جنس ورق و نمونه سوراخکاری متفاوت است. برای مثال ورقها میتوانند از نظر جنس به موارد زیر تقسیم شوند:

- ورق سیاه

- ورق گالوانیزه

- ورق روغنی

- ورق استیل (پرکاربردترین)

در واقع طرحهای مختلف اجرا شده هنگام پانچ ورق سبب ایجاد تنوع در انواع ورق پانچ میشود که این موضوع باعث میشود کاربرد ورق پانچ متال متفاوت باشد. از دیگر انواع ورق پانچ میتوان به ورق پانچ رنگی، ورق پانچ ریز، ورق پانچ سیاه و طرحدار اشاره نمود. یکی از پرفروشترین انواع طرحهای ورق پانچ، ورق پانچ ستارهای است.

قیمت ورق پانچ متال نما؛ ورقهای پانچ متال در چه قیمتهایی تولید و عرضه میشوند؟

قیمت ورق پانچ متال در بازار به عوامل مختلفی بستگی دارد. یکی از موارد مؤثر در این زمینه، تورم بازار و البته قیمت فلز آلومینیوم در آن زمان خاص است. اندازه ورق سفارشی شما و نوع طرح انتخابیتان نیز میتوانند بر قیمت نهایی محصول تأثیر داشته باشند. از عوامل مؤثر دیگر بر قیمت این محصول میتوان به ضخامت حفرههای روی ورق پانچ و سوراخکاریهای آن اشاره کرد.

در نهایت باتوجهبه تنوع بسیار زیاد در قیمت و کاربرد ورق پانچ متال و ابعاد موجود در بازار برای تهیه این محصول لازم است تحقیقات کاملی داشته باشید و از ابعاد کار خود اطمینان حاصل کنید.

ابعاد یا اندازه انواع ورق پانچ شده فلزی

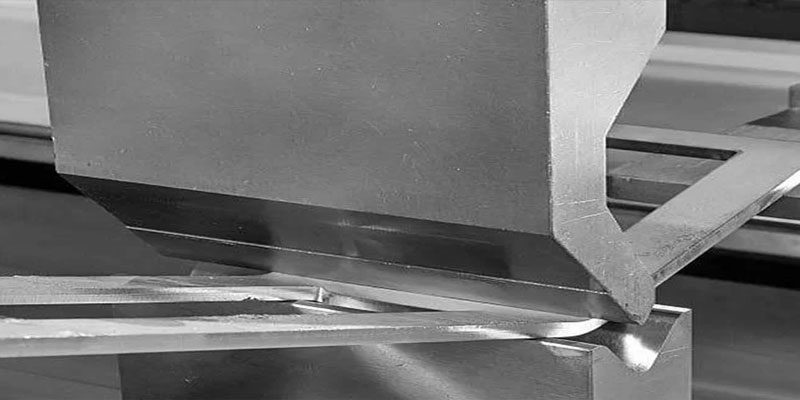

لازم است بدانید که اندازه ورق پانچ بسیار گسترده است بهطوریکه شما میتوانید این ورقها را در عرضها، طولها و حتی ضخامتهای مختلف خریداری کنید. بد نیست بدانید که یک ورق پانچ بهصورت مستقیم از یک نمونه ورق معمولی ساخته میشود. در واقع ورقهای پانچ گالوانیزه، استیل، روغنی و… با سوراخکردن همان ورقهای معمولی گالوانیزه، استیل، روغنی و… ساخته میشوند. بدیهی است که ابعاد استاندارد ورق پانچ با ابعاد استاندارد ورقهای معمولی تقریباً یکسان باشد.

- ۰ ۰

- ۰ نظر